مرکز کنترل اسناد و مدارک پروژه (DCC) - تهیه فاینال بوک

کنترل اسناد یک حرفه مدیریت اسناد است که هدف آن اجرای فرآیندها و شیوه های کنترل شده برای ایجاد، بررسی، اصلاح، صدور، توزیع و دسترسی به اسناد می باشد.

مرکز کنترل اسناد و مدارک پروژه (DCC) - تهیه فاینال بوک

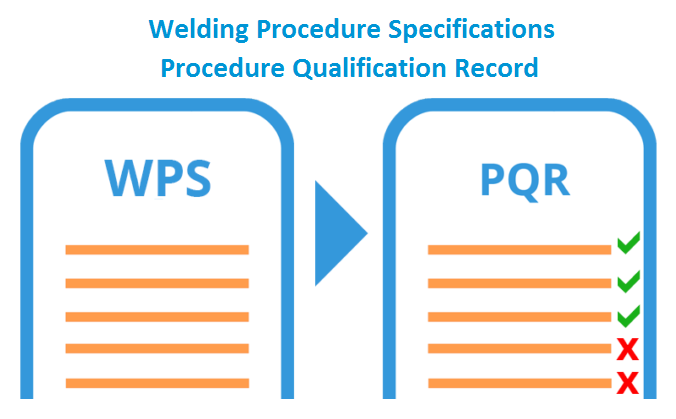

کنترل اسناد یک حرفه مدیریت اسناد است که هدف آن اجرای فرآیندها و شیوه های کنترل شده برای ایجاد، بررسی، اصلاح، صدور، توزیع و دسترسی به اسناد می باشد.معرفی مدارک WPS و PQR

مشخصات روش جوشکاری (WPS) Welding Procedure Specifications

WPS اصطلاح Welding Procedure Specification می باشد و هدف از نوشتن آن تعریف و بسط متغیر های جوشکاری , جهت انجام صحیح و رعایت اصول استاندارد می باشد . برای نوشتن WPS از استاندارد های AWS D ASME IX و ASME II استفاده می شود .

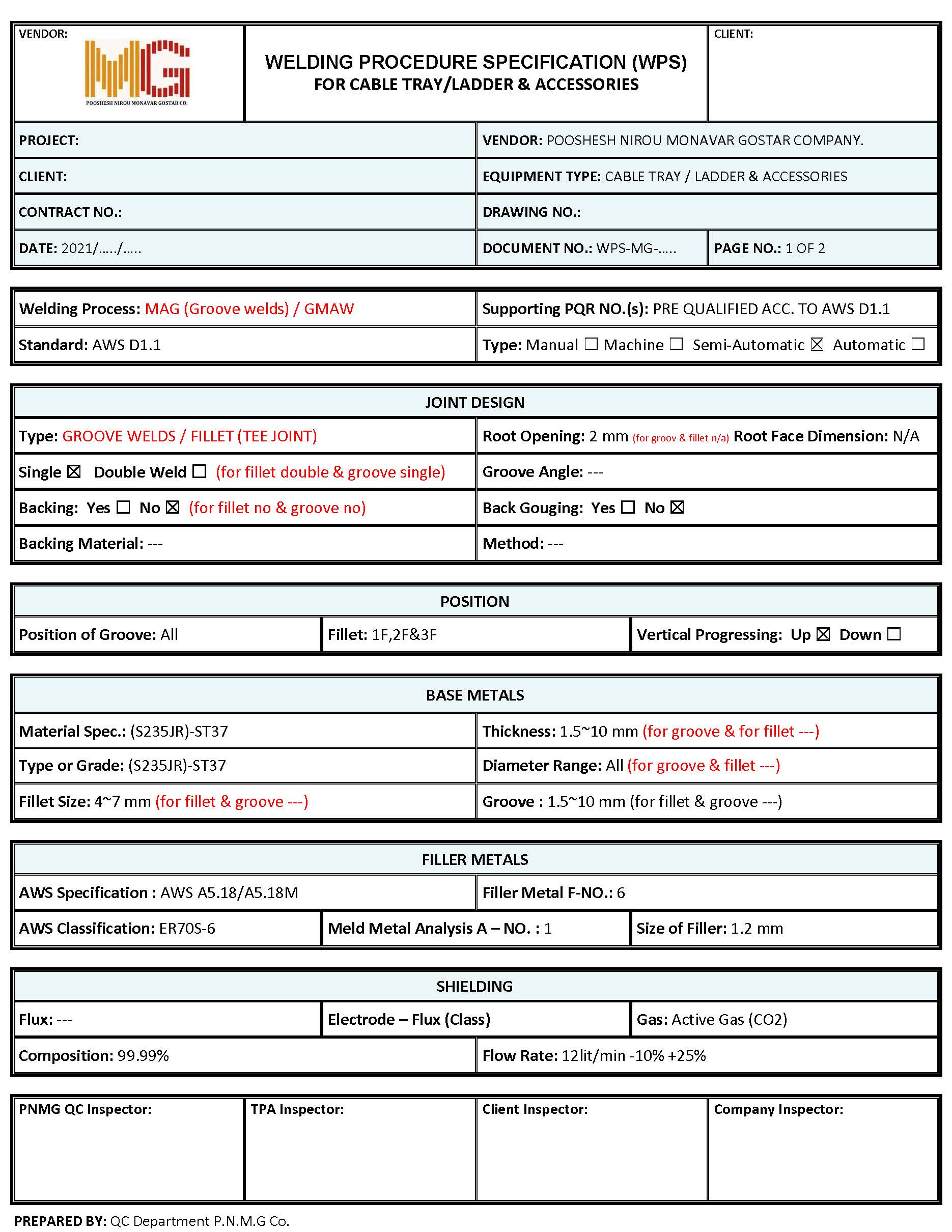

قبل از نوشتن WPS باید متغیر های جوشکاری را بشناسیم . ASME IX فرمتی ارائه داده است که شامل همه متغیر های جوشکاری می باشد. البته شما مجبور نیستید که حتما” از فرمت پیشنهادی ASMEIX استفاده کنید. ولی از هر فرمتی که استفاده می شود باید حاوی اطلاعات فرمت پیشنهادی ASMEIX باشد. یکی از فرمت های موجود جهت نوشتن WPS به صورت زیر است .

اکنون که با نمونه ها و مفهوم WPS آشنا شدیم، به معرفی و شرح قسمت های آن خواهیم پرداخت:

A. مشخصات سر برگ فرم WPS :

در فرم شماره یک نمونه ای از WPS که مطابق با استاندارد ذکر شده تهیه شده است ، ملاحضه می شود که در اولین قسمت مربوط به مشخصات می باشد. ذکر موارد زیر الزامی می باشد :

1. شماره سری مشخصات روش جوشکاری ( WPS No )

2. تاریخ تنظیم ( WPS Date )

3. تاریخ بازبینی ( Revision Date ) :

4. شماره سری گزارش کیفیت جوشکاری ( Suporting PQR No ) :

5. روش یا روش های مورد استفاده جهت جوشکاری ( Welding Process ) :

6. نحوه انجام فرآیند جوشکاری(Type): بعنوان مثال دستی(Manual) یا اتوماتیک یا نیمه اتوماتیک

لازم به ذکر است ذکر مطالبی چون نام شرکت ، نام مشاور یا ناظر جوش ، نام قطعه و کد پروژه و نظایر اینها در این قسمت WPS ذکر می شود.

B. طرح اتصال ( joint ) :

مشخصات طرح اتصالی که روش جوشکاری برای آن نوشته می شود. نوع اتصال ، نوع پخ ، اندازه پخ و زاویة آن ، نوع فرآیندی که بوسیله آن عمل پخ زنی صورت می گیرد ، در این قسمت WPS ذکر می گردد.

طرح شیار یا پخ جوشکاری ( Groove Design ) : در این قسمت با توجه به جدول زیر و انتظاری که طراح از جوش مورد نظر دارد به اختصار نوشته می شود.

به عنوان مثال B-U2 به طرح اتصالی مربوط می شود که اولاً از نوع اتصال سر به سر ، ثانیاً از نظر طراحی در مورد ضخامت های مختلف ورق نداشته ، ثالثاً به شکل V یکطرفه است. گاهی هم از سمبل های گوناگون مورد استفاده به عنوان طرح اتصال استفاده می شود. شکل اتصال نیز در اکثر موارد در این قسمت کشیده می شود تا نوع اتصال راحت تر شناخته شود.

پشت بند ( Backing ) :

معمولاً بنا به صلاح دید طراح گاهی از پشت بند در جوشکاری استفاده می شود که این ممکن است به دلایلی چون جلوگیری از اکسید شدن پشت ریشه جوش ، عدم ریزش مذاب از ریشه جوش ، افزایش یا کاهش سرعت انجماد ، اطمینان از خالی نبودن یا ایجاد زبر شدن در قسمت پشتی جوش و غیره از تسمه هایی که ممکن است از جنس قطعه کار یا فلزات و غیر فلزات دیگر می باشند استفاده می شود.

نوع و جنس مواد پشت بند ( Backing Material Type ) :

در صورتیکه قطعه نیاز به پشت بند داشته باشد ، نوع آن نیز مشخص می گردد و اگر گاز یا پودر نیز به عنوان پشتی استفاده می گردد نوع آن باید کاملاً مشخص گردد.

مطالب اضافی ( Other ) :

در این قسمت هرگونه مطلب اضافی دیگر از قبیل نحوه آماده سازی ، تمیز کاری و غیره قابل ذکر است. تعداد و ترتیب پاس ها نیز ممکن است مشخص گردد که معمولاً بر روی پروفیل جوش مشخص می گردد.

C. فلزات پایه ( Base Metal ) :

ذکر نوع و ترکیب و جنس فلزات مورد اتصال که از مهمترین بخش WPS می باشد در این قسمت ذکر می شود که این قسمت بقیه قسمت ها و نوع فرآیند و الکترود و نحوة جوشکاری و غیره را تحت تأثیر قرار می دهد.

عدد مشخصه P ( P-No ) : معمولاً فلزات پایه را تحت عددی بنام P تقسیم بندی می کنند. اساس تقسیم بندی P براساس ترکیب آلیاژ ، جوش پذیری و خصوصیات مکانیکی است. در زیر جدول کدهای مربوط به آلیاژهای مختلف که با مراجعه بدان P.NO مشخص می شود آمده است.

حال در صورتیکه فلز مورد نظر در جداول ذکر شده موجود نباشد می توان مشخصات دیگری مثل Specifications نوع و درجه ( Type & Grade ) ، ترکیب شیمیایی ( Chemical ) و غیره آلیاژ مورد جوشکاری را در WPS ذکر کرد.

تمامی موارد بالا در مورد قطعه دوم نیز اگر از جنس دیگری باشد تکرار می گردد و بر همان اساس مشخص می شود.

محدوده ضخامت ( Thickness Range ) : ضخامت مقطع مورد جوشکاری در این قسمت ذکر می گردد. ولی معمولاً برای کمتر شدن تعداد WPS می توان یک محدوده ضخامت مشخص کرد. که در این دامنه مطالب ذکر شده صادق می باشد.

محدوده قطر لوله ( Pipe Dia Range ) : در صورتیکه مقطع مورد اتصال لوله باشد علاوه بر ذکر ضخامت ورق ، قطر داخلی و خارجی لوله و یا محدوده قطر مجاز ذکر می گردد.

مسائل دیگر ( Other ) : در این قسمت نکات دیگری که به فلزات پایه مربوط می باشد ذکر می گردد. مثل استانداردهای دیگر فلز پایه یا نام تجاری و یا شمارة تجاری آن ذکر می گردد.

D. سیم جوش ها ( Filler Metals ) :

همانطور که می دانیم ترکیب شیمیایی فلز جوش و فلز پایه و حتی خواص مکانیکی این دو همیشه با همدیگر سازگار باشند. برای این منظور از استانداردهایی که در کتاب ASTMIX و یا سازندگان الکترودها توصیه می کنند استفاده کرد. نوع پودر و فلاکس مصرفی سازگار با فلز پایه نیز در همین استاندارد مشخص شده است.

عدد F ( F – NO ) : در حقیقت یک نوع تقسیم بندی برای الکترودهاست که طی جدولی بدان اشاره شده است و آلیاژهای مختلف سیم جوش را بیان کرده است.

نام دیگر ( Other ) : در صورتی که آلیاژ الکترود مورد نظر در هیچکدام از ترکیبات F-No نباشد از نام تجاری آن و کد سازنده می توان استفاده کرد.

آنالیز فلز جوش یا عدد A ( A – No ) : این عدد تنها در مورد آلیاژهای آهنی تعریف شده است و نسبت به درصد کربن و یا دیگر عناصر آلیاژی تقسیم بندی شده است.

ترکیب دیگر : در صورتی که آنالیز فلز جوش در A – No نبود می توان آنالیز اسمی آن یا نام تجاری الکترود را در این قسمت ثبت نمود.

شماره مشخصات ( Spec – No ) : که توسط AWS برای الکترودها و سیم جوش های مختلف تعیین شده است.

شماره کلاس الکترود بر حسب AWS ( AWS No Class ) : که معمولاً با EXXXX نشان داده می شود که هر کدام کاربرد و خواص ویژه ای دارد.

سایز الکترود ( Size Of Electrode ) : برای بدست آوردن یک جوش دارای سطح بالای استاندارد اندازه سیم جوش نیز باید مثل جنس آن مورد توجه قرار بگیرد. معمولاً نسبت به طرح و اندازه اتصال و حالت جوشکاری ، اندازه مناسب الکترود تعیین می شود.

کلاس فلاکس الکترود ( Electrode Flux Class ) : هرگونه مشخصات روپوش الکترود یا نوع پودر و زیر پودر در اینجا ذکر می گردد. مثل پوشش های سلولزی ، روتیلی ، قلیایی و ...

مسائل دیگر ( Other ) : در صورت استفاده از چند نوع الکترود یا وجود کد سازنده یا مشخصات وصله معرفی را می توان در اینجا قرار داد.

E. وضعیت جوشکاری ( Position ) :

منظور حالتی است که جوشکاری در آن صورت می گیرد که عبارتست از چهار وضعیت تخت ( Flat ) ، افقی ( Horizontal ) ، عمودی ( Vertical ) و بالای سر ( Over Head ). همانطور که در WPS ارائه شده مشاهده می شود این حالات با علائم اختصاری مربوطه تعیین می شوند. حال ما در اینجا به شرح این وضعیت های جوشکاری می پردازیم.

Plat Position For Fillet Weld

1.موقعیت تخت ( 1F ) :

2.موقعیت افقی ( 2F ) : جوش به صورت عمودی - افقی رسوب می کند.

3.موقعیت عمودی ( 3F ) : پلیت ها به صورت عمودی و جوش نیز در همین حالت انجام می گیرد.

4.حالت بالای سر ( 4F ) : جوش به صورت سقفی و عمودی صورت می گیرد.

5.لوله به فلانچ ثابت ( 5F ) : لوله به صورت افقی قرار می گیرد.

6.لوله به فلانچ چرخان ( 2FR ) : لوله به صورت افقی قرار می گیرد.

7.لوله به فلانچ با زاویة 45 درجه تحت چرخش ( 1FR ) :

Plate position For Groove Weld

1.حالت تخت ( 1G ) : دو پلیت به صورت افقی قرار می گیرند و جوش از بالا در شیار رسوب می کند.

2.حالت افقی ( 2G ) : دو پلیت به صورت عمودی قرار می گیرند و جوش به صورت افقی رسوب می کند.

3.حالت بالای سر ( 3G ) : دو پلیت به صورت عمودی قرار می گیرند و جوش به صورت عمودی انجام می گیرد.

4.حالت بالای سر ( 4G ) : دو پلیت به صورت افقی قرار دارند و جوش از زیر در شیار قرار می گیرد.

Pipe Position For Groove Weld

1.حالت تخت ( 1G ) : لوله به صورت افقی چرخان و جوشکاری از بالای لوله صورت می گیرد.

2.حالت افقی ( 2G ) : لوله به صورت عمودی و جوش به صورت افقی رسوب می کند.

3.حالت لوله افقی ثابت ( 5G ) : لوله به صورت افقی ثابت است و جوشکار در اطراف لوله می چرخد و جوش در تمام حالات انجام می گیرد.

4.لوله به صورت 45 درجه ثابت ( 6G ) : لوله با زاویه 45 درجه نسبت به افق قرار می گیرد و جوشکار اطراف لوله می چرخد و جوش در تمام حالات رسوب می کند.

Joint Design For Stud Weld

1.حالت ( 1S ) : میله به صورت عمودی روی پلیت افقی قرار می گیرد و همچنین میله به لوله ( از بالا )

2.حالت ( 2S ) : میله به صورت افقی روی پلیت عمودی قرار می گیرد.

3.حالت ( 4S ) : میله به صورت عمودی از زیر روی پلیت افقی قرار می گیرد.

وضعیت شیار : که بوسیله یکی از علائم ذکر شده مشخص می گردد.

جهت پیشرفت جوشکاری ( Progression ) : که ممکن است یکی از حالات سر بالا(Uphill-Upward ) ، سر پایین(Down hill-Down ward) چپ به راست یا راست به چپ (R…L یا L…R ) باشد.

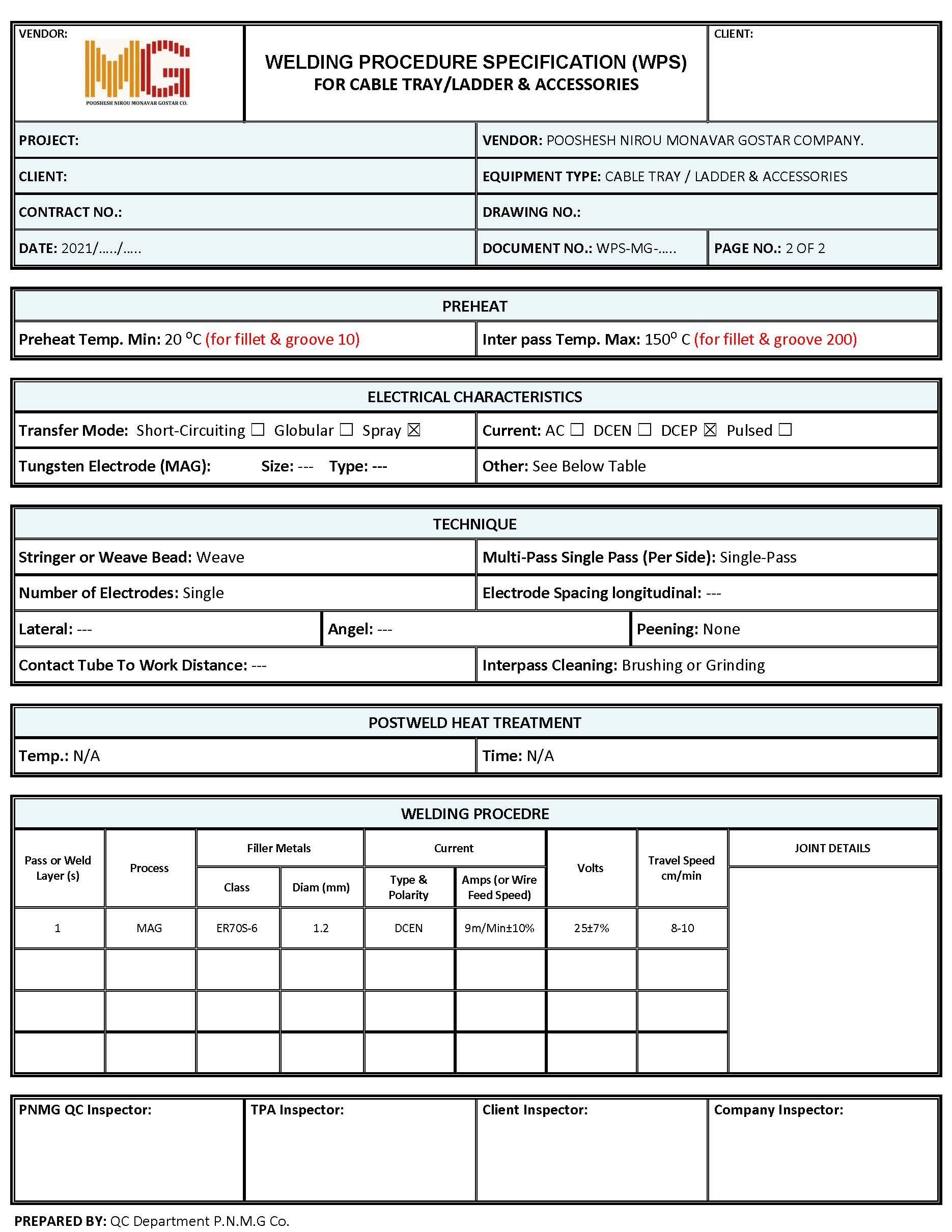

F. پیش گرم ( Preheat ) :

در جوشکاری معمولاً به تقلیل تنش ها ، کاهش شیب حرارتی ، کاهش پیچیدگی ، جلوگیری از ترکیدگی ، قبل از کار قطعه کار را مقداری گرم می کنند. مقدار پیش گرم نسبت به سایز و اندازه و طرح اتصال ، جنس قطعه کار و نوع الکترود مصرفی متفاوت می باشد.

درجه حرارت پیش گرم ( Pre Heat Tem ) : همانطور که در بالا ذکر شد دمای پیش گرم نسبت به جنس و ضخامت قطعه از جداول استاندارد تعیین می گردد.

درجه حرارت بین پاسی ( Inter Pass Tem ) : که از جداول استاندارد نسبت به جنس سیم جوش و فلز پایه تعیین می گردد.

نگهداری پیش گرم ( Pre Heat Main Tenace ) : محدوده زمانی که قطعه باید در دمای پیش گرم باشد و گاهی محدوده دمایی که برای قطعه مجاز است بیان شود.

G. عملیات حرارتی پس از جوشکاری ( تنش زدایی ) :

این عملیات معمولاً برای آلیاژهای آهنی و فولادها انجام می گیرد که در صورت لزوم در این قسمت ذکر می شود. این عملیات ممکن است در زیر دمای بحرانی یا بالای دمای بحرانی یا تا دمای مشخص دیگری انجام گیرد که دامنه حرارتی آن در قسمت بعد ذکر می گردد.

دامنه دمایی ( Temperature Range ) : که مقدار حرارت مورد نیاز را ذکر می کند. این عملیات نسبت به جنس فولاد دارای نرخ گرم کردن و نرخ سرد کردن معین می باشد و دامنه دمایی مشخص و زمان معینی هم باید قطعه در کوره قرار بگیرد.

زمان نگهداری ( Time Range ) : هر چه زمان بیشتری قطعه در کوره بماند مقدار بیشتری از تنش ها از بین می رود ولی بیش از حد هم نباید باشد. مدت زمان لازم نسبت به جنس و دمای مورد نظر متفاوت است. در صورتیکه دمای مورد نظر کم شود زمان نگهداری باید زیاد شود.

H. گاز ( Gas ) :

مشخصات گاز محافظ ، نوع و درصد خلوص یا درصد ترکیب گازهای محافظ پشت بند و همراه آورده می شود. در صورتیکه جوشکاری گازی ( OFW ) انجام می گیرد نوع و مقدار و دبی خروجی را می توان در این قسمت ذکر کرد.

درصد ترکیب مخلوط گاز (Precence Composition Mixture ) : که درصد ترکیب یا خلوص گاز محافظ ، گاز پشت بند و گاز همراه و نرخ گاز خروجی پس از قطع جریان یا نرخ جریان خروجی گاز باید ذکر شود.

I. مشخصات الکتریکی ( Electrical Characteristic ) :

نسبت به نوع الکترود جریانAC و DC با قطب مثبت یا منفی مشخص می گردد. این متغیر نسبت به نوع الکترود ، سازندگان الکترود مشخص می کنند.

قطبیت ( Polarity ) : اگر جریان DC برای الکترود مناسب باشد ، نوع قطبیت هم باید معین گردد. که نسبت به جنس فلز و نفوذ مورد نظر و ضخامت مشخص می گردد و با علائم اختصاری مربوطه(DCED-DCEN) مشخص می گردد.

شدت جریان ( Amperes Range ) : که نسبت به ضخامت ، قطر الکترود ، نوع پروسه ، سرعت حرکت ، میزان نفوذ مورد نیاز تعیین می گردد و مشخص می شود.

ولتاژ ( Volts Range ) : معمولاً ولتاژ مدار باز ذکر می گردد و اگر ولتاژ در حین جوشکاری مشخص باشد ، ذکر می شود. البته در حین کار معمولاً متغیر می باشد که دامنة تغییر آن ذکر می گردد.

نوع انتقال فلز ( Metal Transfer ) : نیز برای جوش های GMAW معین می گردد.

نرخ تغذیة سیم در جوش های GMAW نیز ذکر می شود.

در صورتی که از جریان پالسی استفاده می شود IP و Ib نیز باید معین شود.

J. تکنیک و روش کار ( Technique ) :

در مورد تکنیک و روش جوشکاری توضیحاتی ارائه می دهند و مطالب ذکر شده در این بخش عبارتند از :

گرده جوش ( String Or Ware Bead ) : در مواردی که گرده جوش نازک با حرارت ورودی کم و نرخ تبرید سریعتر لازم باشد از گرده زنجیره ای و اگر غیر از این باشد از گرده های موجی و هلالی شکل استفاده می شود.

سایز سوراخ عبور گاز یا کلاهک ( Orifice Or Gas Cup Size ) : که در جوشکاری های گازی و یا جوش هایی که از گاز محافظ استفاده می شود باید به موارد فوق اشاره کرد.

تمیز کاری اولیه و بین پاسی ( Initial & Inter Pass Cleaning ) : که ممکن است برس زنی ، سنگ زنی و... اتخاذ شود که در مراحل اولیه و بین پاس ها باید اجرا گردد و به منظور پاک کردن سرباره و گل جوش انجام می گیرد.

روش برداشت پشت جوش ( Method Of Back Gouging ) : در صورتیکه طرف دیگر اتصال احتیاج به جوشکاری داشته باشد و یا نوع اتصال بصورت X باشد و دو طرف لازم به جوشکاری باشد باید ابتدا پشت جوش را بوسیله الکترود کربنی ، سنگ یا شعله اکسی استیلن برداشت و سپس جوشکاری نمود زیرا سطح زیرین جوش همیشه مقداری اکسید و ناخالصی در بردارد و یا حباب های سطحی بدلیل حفاظت ناقص ایجاد می گردد.

نوسان ( Oscillation ) : عرض حرکت نوسانی در دستگاه های اتوماتیک در این قسمت ذکر می گردد.

محدوده تماس لوله با کار ( Contact Tube To Work Distance ) : این عامل برای فرآیندهای SAW و MIG بیان می شود و فاصله بین لوله تماس تا سطح کار را گویند.

جوش تک پاسه یا چند پاسه در هر طرف ( Multiple Or Single Pass ) : در صورتیکه ضخامت اتصال و نوع پخ به صورتی باشد که احتیاج به چند پاس باشد از جوش چند پاسه و در غیر این صورت جوش تک پاسه زده می شود.

الکترود چند تایی یا تکی ( Multiple Or Single Electrode ) : معمولاً در فرآیند SAW که به صورت اتوماتیک انجام می گیرد از چند الکترود نازک جهت بالا بردن رسوب استفاده می شود ، که ممکن است توسط یک مولد ( بصورت موازی ) یا دو مولد ایجاد شود.

سرعت حرکت ( Travel Speed ) : این فاکتور مخصوصاً در جوشکاری های اتوماتیک اهمیت دارد ، سرعت حرکت نسبت به نرخ رسوب ، عمق ذوب ، ضخامت و آمپر مورد نظر تعیین می گردد.

مسائل دیگر ( Other ) : در این قسمت مسائل دیگری که نسبت به نوع فرآیند قابل ذکر است آورده می شود. بعنوان مثال : زاویه الکترود ، تناوب جهت جوشکاری ، لزوم استفاده از چکش کاری به منظور تنش زدایی ، فاصله الکترودها در جوشکاری های اتوماتیک با چند الکترود ، نوع شعله در هنگام کار با جوشکاری OFW و ... مطالبی می باشند که مجاز به ذکر در این قسمت می باشد.

بطور کلی مطالب ذکر شده در WPS عمدتاً از استانداردها و یا به وسیلة آزمایشات تجربی باید نوشته شود و برای هر پروسه ای متفاوت است و طرز نگارش متفاوتی دارد.

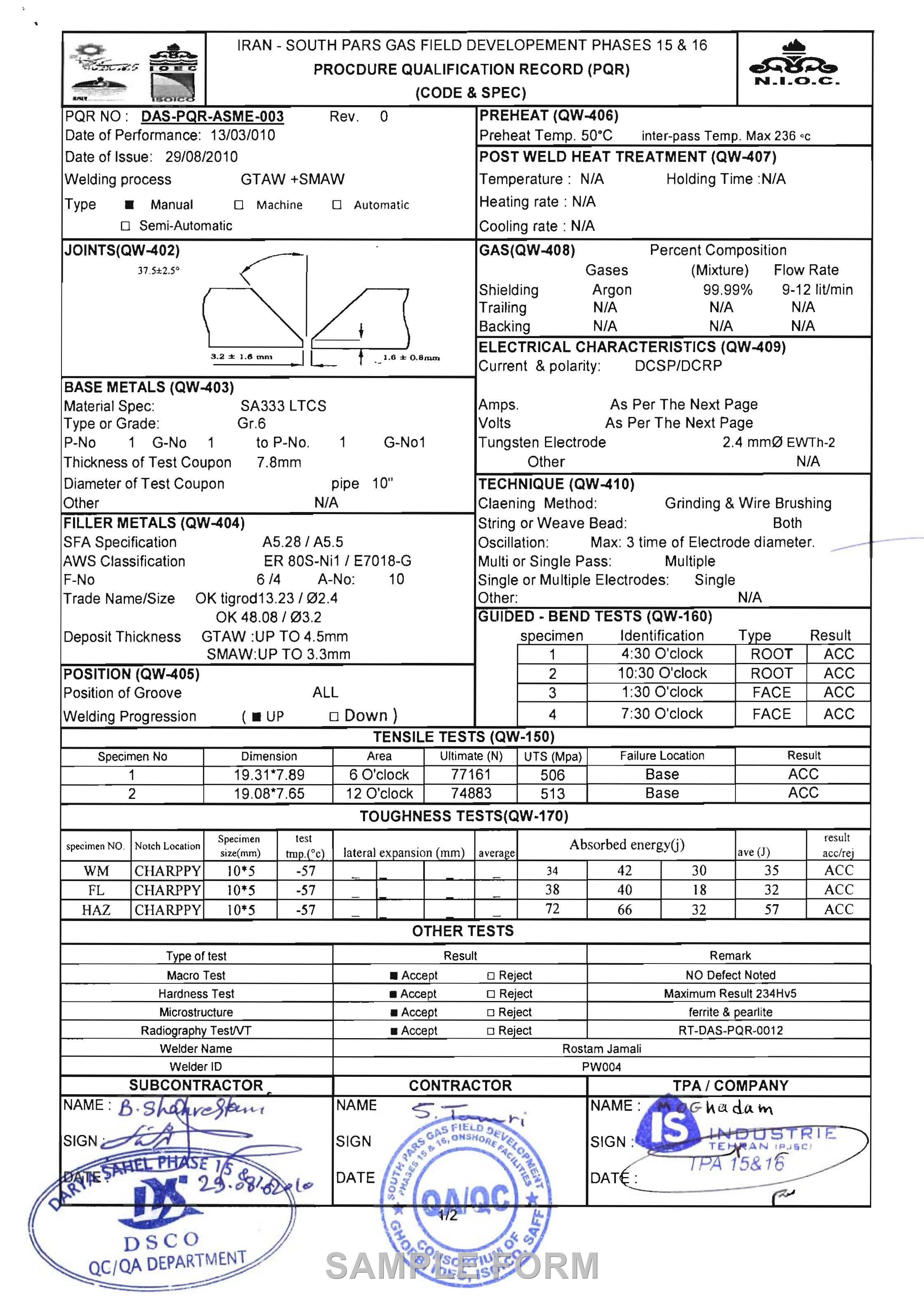

PQR

(PQR (Procedure Qualification Record ساخت و نصب سازه ھای جوشکاری مستلزم این است که نشان دھیم کیفیت مواد اولیه، روش جوشکاری و فلز حاصل از جوش، مطابق با خواسته ھای استاندارد می باشد. این کار به کمک یکسری آزمایشات مخرب و غیرمخرب تحت عنوان گزارش کیفیت روش جوشکاری PQR انجام می شود. (Procedure Qualification Report).

ھدف از انجام آزمایشات تعیین کیفیت روش جوشکاری آن است که نشان دھیم، روش جوشکاری تدوین شده (WPS) با اتصالی سالم و با خواص مکانیکی مطلوب و قابل پذیرش در محدوده استاندارد مربوطه، بوجود می آورد. نتیجه آزمایشات در فرم خاصی ثبت شده که به آن گزارش کیفیت روش جوشکاری می گویند. (Pocedure Qualification Record) PQR

مراحل تھیه PQR

برای تهیه یک PQR چھار مرحله زیر طی می شود:

مرحله اول - آماده سازی و جوشکاری نمونه ھای مناسب

مرحله دوم - آزمایش نمونه ھای تهیه شده

مرحله سوم - ارزیابی نتایج و نتیجه گیری راجع به آماده سازی، جوشکاری و آزمایشات مرحله

چھارم - ثبت و تأئید نتایج (در صورت قابل قبول بودن آنھا)

مرحله اول :آماده سازی و جوشکاری نمونه ھای مناسب

معمولا" نمونه ھا به نحوی مونتاژ و ساخته می شوند که درز اتصال در وسط نمونه قرار بگیرد. اندازه، نوع و ضخامت نمونه باید متناسب با نوع و ضخامت موادی که در تولید جوشکاری می شوند و نیز تعداد، نوع و اندازه نمونه ھای آزمایشی لازم برای آزمایشات باشد. مواد ، نحوه و جزئیات جوشکاری نمونه ھا باید مطابق با WPS مربوطه باشد، به عبارت دیگر متغیرهای ضروری باید یکسان باشد.

ابعاد و اندازه نمونه ھا باید حداقل با مقادیر ذکر شده در استاندارد مطابقت داشته باشد. مطابق با همین استاندارد اندازه و محل نمونه ھای آزمایش که از نمونه ھای جوشکاری شده بدست می آیند ، مشخص شده است.

مرحله دوم : آزمایش نمونه ھای تھیه شده

آزمایشات مشخصی بر روی نمونه ھای جوشکاری شده باید انجام شود. نوع و تعداد نمونه ھائی که برای تست های مخرب لازم است، بستگی به استاندارد مورد استفاده و مشخصات کاربردی ویژه سازه دارد. اغلب تست ھای غیرمخرب نیز انجام می شوند.

آزمایش های مورد نیاز برای جوش ھای شیاری عبارتند از:

1. بازرسی چشمی Visual Testing

2. آزمایش رادیوگرافی یا اولتراسونیک (Non Destructive Test: RT, UT)

3. آزمایش خمش – ریشه برای سلامت جوش (Root-Bend Test)

4. آزمایش خمش – گرده برای سلامت جوش (Face- Bend Test)

5. آزمایش کشش از فلز جوش برای خصوصیات مکانیکی فرآیندھای EGW, ESW All – Weld Metal tension

6. آزمایش ضربه برای تعیین چقرمگی و انرژی ضربه (Impact test)

7. آزمایش ماکرواچ برای سلامت و نفوذ موثر ساق جوش (Macroetch test)

8. آزمایش کشش با مقطع کاھش یافته برای اندازه گیری استحکام کششی (Tensile test)

مرحله سوم : ارزیابی نتایج قابل قبول آزمایشات

ﻧﺘﺎﻳﺞ ﺣﺎﺻﻞ از آزﻣﺎﻳﺸﺎت ﺑﺎ ﻣﻌﯿﺎر ﭘﺬﻳﺮش ﻣﺮﺑﻮطﻪ در اﺳﺘﺎﻧﺪارد ﻣﻘﺎﻳﺴﻪ ﺷﺪه و در ﺻﻮرت ﺗﺄﺋﯿﺪ و ﻗﺎﺑﻞ ﻗﺒﻮل ﺑﻮدن ﻧﺘﺎﻳﺞ ﻗﺎﺑﻞ درج در PQR ﻣﯽ ﺑﺎﺷﻨﺪ.

ﻣﺮﺣﻠﻪ ﭼﮭﺎرم : ﺛﺒﺖ و ﺗﺄﺋﯿﺪ ﻧﺘﺎﻳﺞ

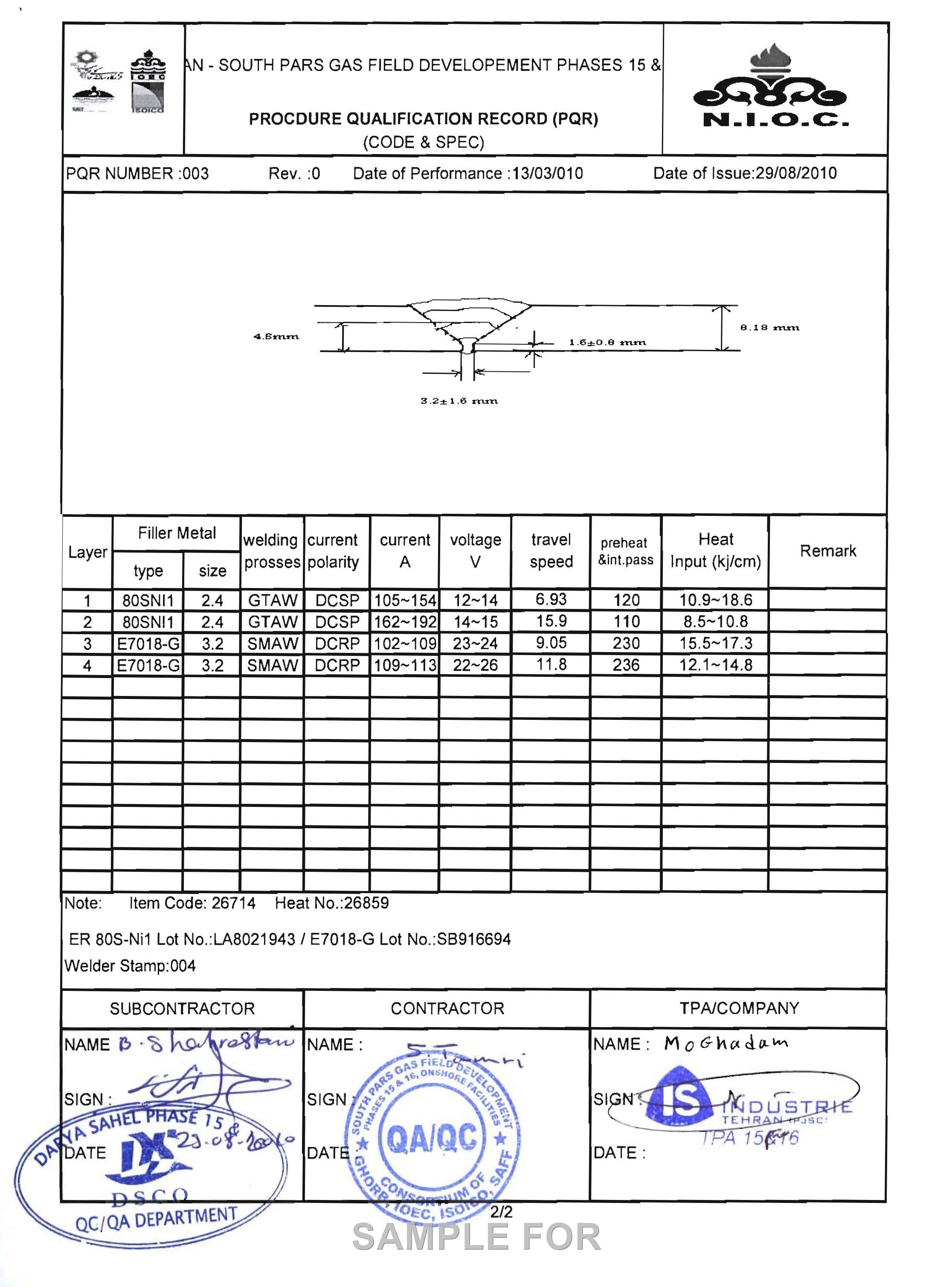

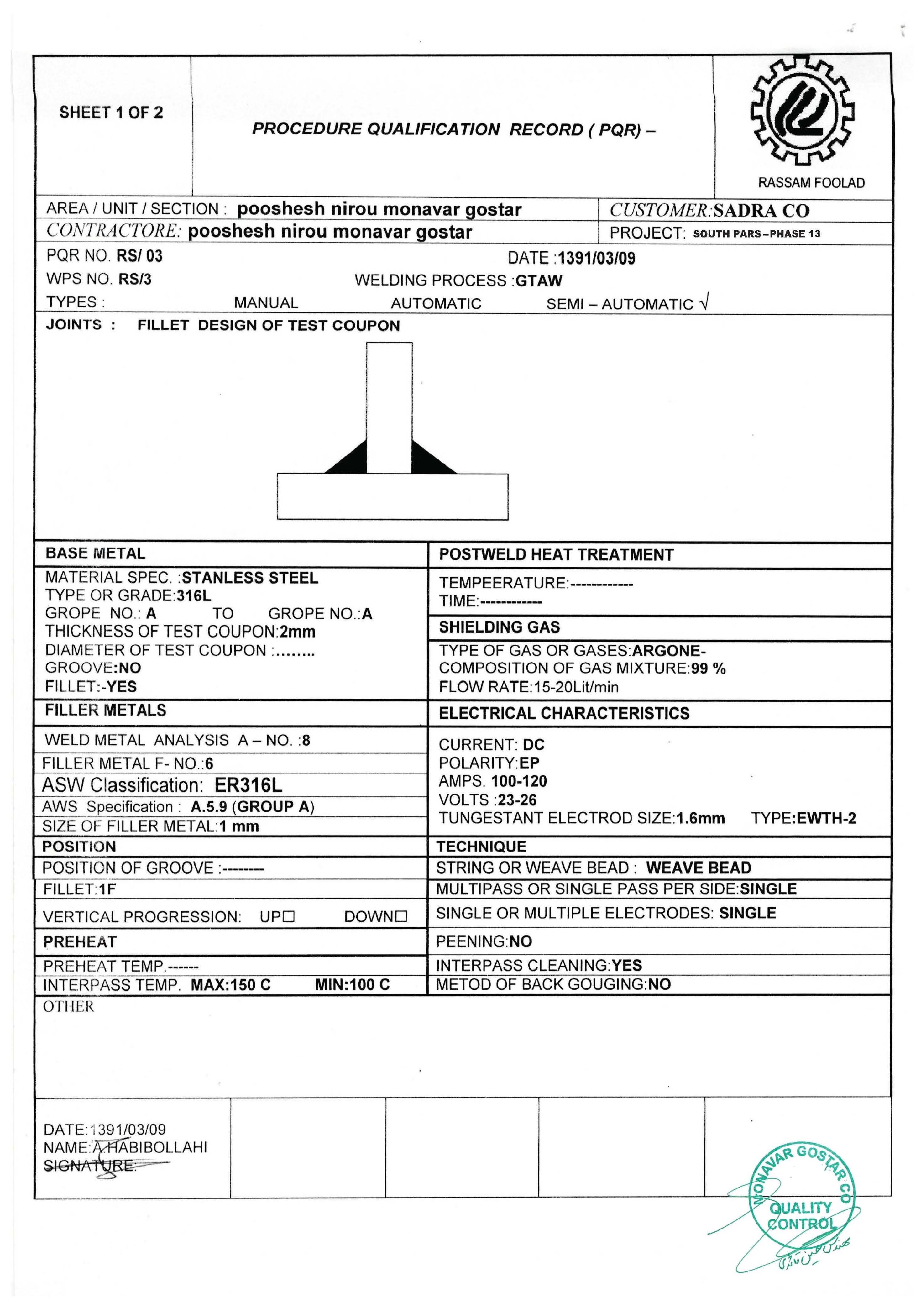

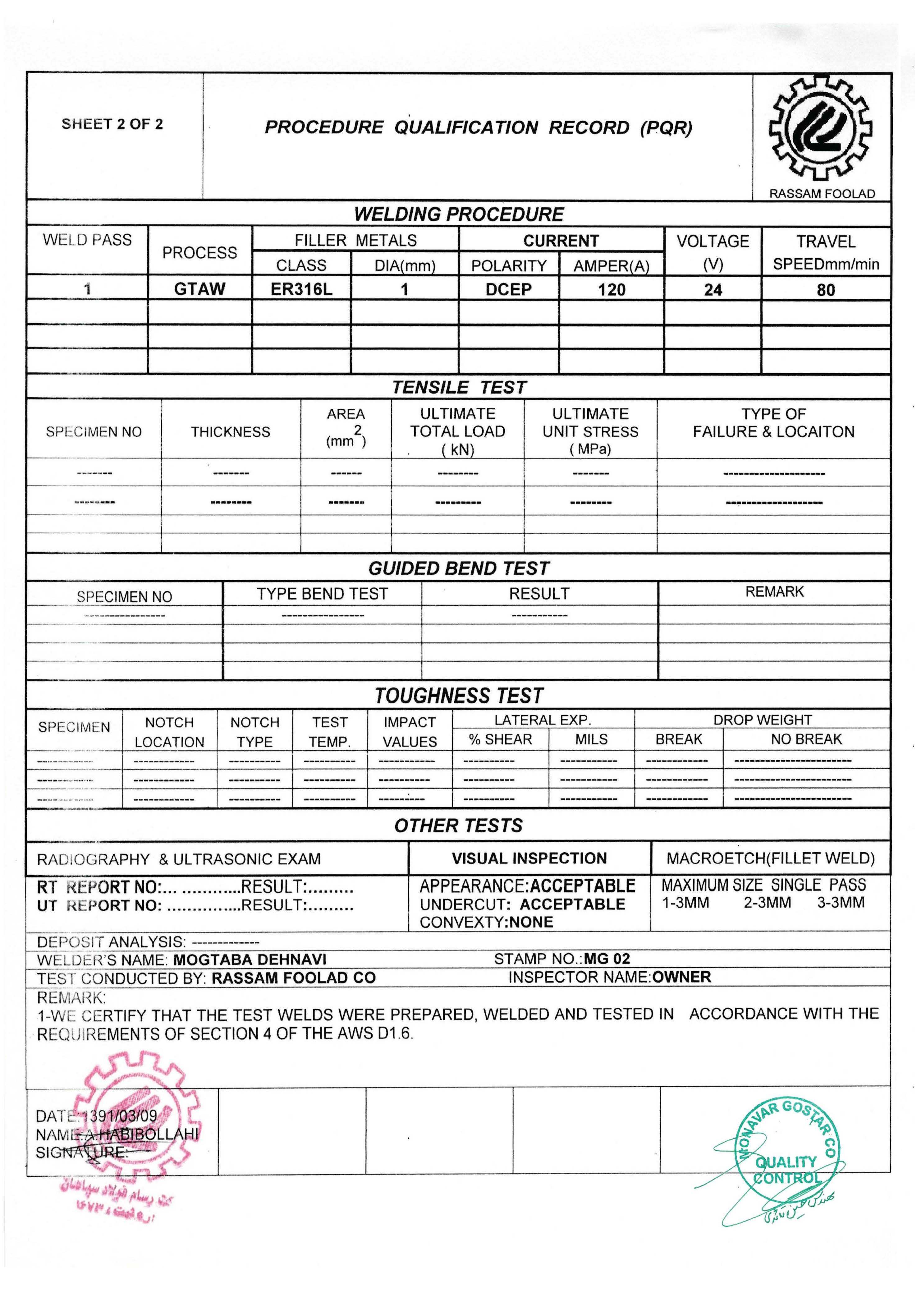

ﭘﺲ از ﺗﻌﯿﯿﻦ ﻧﺘﺎﻳﺞ آزﻣﺎﻳﺸﺎت، ﻣﺸﺨﺼﺎت ﻓﺮآﻳﻨﺪ ﺗﮭﯿﻪ ﻧﻤﻮﻧﻪ و ﻧﺘﺎﻳﺞ آزﻣﺎﻳﺸﮭﺎی ﺗﻌﯿﯿﻦ ﮐﯿﻔﯿﺖ ﺑﺎﻳﺪ در ﻓﺮم ﺧﺎﺻﯽ ﺑﺎ ﻋﻨﻮان ﮔﺰارش ﮐﯿﻔﯿﺖ روش ﺟﻮﺷﮑﺎری Procedure Qualification Record)PQR) ﺛﺒﺖ ﺷﺪه و ﭘﺲ از ﻣﻄﺎﻟﻌﻪ ﻧﺘﺎﻳﺞ آزﻣﺎﻳﺸﺎت، ﻣﻮرد ﺗﺄﺋﯿﺪ ﻗﺮار ﮔﯿﺮد.

ﻓﺮم PQR ﻋﻤﻮﻣﺎ" دو ﺻﺤﻔﻪ ای اﺳﺖ . در ﺻﻔﺤﻪ اول PQR، اطلاعات و ﭘﺎراﻣﺘﺮھﺎی لازم ﺑﺮای اﻧﺠﺎم ﻓﺮآﻳﻨﺪ ﺟﻮﺷﮑﺎری ذﮐﺮ ﻣﯽ ﺷﻮد ﮐﻪ ﻧﺤﻮه ﺗﻨﻈﯿﻢ آن ھﻤﺎﻧﻨﺪ ﻧﺤﻮه ﺗﻨﻈﯿﻢ ﻓﺮم WPS اﺳﺖ . ﺑﻪ ﻋﺒﺎرت دﻳﮕﺮ در ﺻﻔﺤﻪ اول اطلاعاﺗﯽ ﻧﻈﯿﺮ: روش ﺟﻮﺷﮑﺎری طﺮح اﺗﺼﺎل ، ﻓﻠﺰ ﭘﺎﻳﻪ ﭘﺮﮐﻨﻨﺪه ، وﺿﻌﯿﺖ ﺟﻮﺷﮑﺎری ، ﭘﯿﺸﮕﺮم و ... ذﮐﺮ ﻣﯽ ﮔﺮدد. در ﺻﻔﺤﻪ دوم ﻓﺮم PQR ﻧﺘﺎﻳﺞ آزﻣﺎﻳﺸﺎت ﮐﺸﺶ، ﺧﻤﺶ ، ﺿﺮﺑﻪ و در ﺻﻮرت ﻧﯿﺎز دﻳﮕﺮ آزﻣﺎﻳﺸﺎت ﻧﻈﯿﺮ ﺳﺨﺘﯽ ﺳﻨﺠﯽ ، آﻧﺎﻟﯿﺰ ﺷﯿﻤﯿﺎﺋﯽ و ... درج و ﺗﺄﺋﯿﺪ ﻣﯽ ﮔﺮدد.

ذﮐﺮ ﻧﺎم ﺟﻮﺷﮑﺎر ﻧﻤﻮﻧﻪ آزﻣﺎﻳﺶ در اﻳﻦ ﻗﺴﻤﺖ اﻟﺰاﻣﯿﺴﺖ . ﻣﻮاردی ﭼﻮن ﺷﻤﺎره ﭘﺮﺳﻨﻠﯽ و درﺟﻪ ﮐﯿﻔﯿﺖ ﮐﺎر ﺟﻮﺷﮑﺎر ﻧﯿﺰ در PQR ﻧﻮﺷﺘﻪ ﻣﯽ ﺷﻮد. ﻧﺎم ﺗﻨﻈﯿﻢ ﮐﻨﻨﺪه آزﻣﺎﻳﺶ و ﺷﻤﺎره ﮔﺰاش آزﻣﺎﻳﺸﺎت ﻧﯿﺰ در PQRدرج ﻣﯽ ﮔﺮدد. ﺗﻨﻈﯿﻢ ﮐﻨﻨﺪه PQR ﻧﮭﺎﻳﺘﺎ" ﺑﺎ ذﮐﺮ ﺗﺎرﻳﺦ ﮔﺰارش ﮐﯿﻔﯿﺖ روش ﺟﻮﺷﮑﺎری را اﻣﻀﺎء ﻣﯽ ﮐﻨﺪ.

ﻧﮑﺎت لازم در ﻧﻮﺷﺘﻦ PQR (در ﻣﺤﺪودﻳﺖ ﻣﺘﻐﯿﺮھﺎ)

ﺟﮭﺖ ﮐﺎھﺶ ھﺰﻳﻨﻪ و زﻣﺎن ﻧﺎﺷﯽ از آزﻣﺎﻳﺸﺎت ﺗﻌﯿﯿﻦ ﮐﯿﻔﯿﺖ لازﻣﺴﺖ ﺗﺎ ﻣﺤﺪوده ای ﺑﺮای ﻣﺘﻐﯿﺮھﺎی PQR در ﻧﻈﺮ ﮔﺮﻓﺘﻪ ﺷﻮد. ﺑﺪﻳﮭﯽ اﺳﺖ ﺗﻐﯿﯿﺮ ھﺮ ﻳﮏ از ﻣﺘﻐﯿﺮھﺎ در ﺧﺎرج از ﻣﺤﺪوده ﺗﻌﺮﻳﻒ ﺷﺪه، ﻣﻨﺠﺮ ﺑﻪ ﻧﻮﺷﺘﻦ PQR , WPS ﺟﺪﻳﺪ ﻣﯽ ﺷﻮد.

ﺑﺮ اﺳﺎس اﺳﺘﺎﻧﺪارد ھﺮ ﺗﻮﻟﯿﺪ ﮐﻨﻨﺪه ﻣﻮظﻒ ﺑﻪ اراﺋﻪ WPS ﺟﮭﺖ ﻣﺸﺨﺺ ﮐﺮدن روش ﺟﻮﺷﮑﺎری )WPS( اﺳﺖ و ھﺮ WPS ﺑﺎﻳﺪ ﺑﻪ ﮐﻤﮏ آزﻣﺎﻳﺸﮭﺎی ﮐﻨﺘﺮل ﮐﯿﻔﯽ )PQR(، ﺗﺄﺋﯿﺪﻳﻪ ﮐﯿﻔﯿﺖ درﻳﺎﻓﺖ ﮐﻨﺪ. ﭘﺲ ھﺮ WPS ﺑﻪ ﻳﮏ PQR ﻧﯿﺎز دارد. اﻣﺎ ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﻧﮑﺎت ﮐﺪ اﻣﮑﺎن ﺗﻨﻈﯿﻢ ﻳﮏ PQR ﺑﺮای ﺗﻀﻤﯿﻦ ﮐﯿﻔﯿﺖ ﭼﻨﺪﻳﻦ WPS وﺟﻮد دارد. در ﺟﺪاول ﮐﺪ اﻣﮑﺎن ﺗﻐﯿﯿﺮ اﻓﺰاﻳﺶ ﻳﺎ ﮐﺎھﺶ( ھﺮ ﻳﮏ از ﻣﺘﻐﯿﺮھﺎی اﺳﺎﺳﯽ، ﺗﮑﻤﯿﻠﯽ و ﻏﯿﺮاﺳﺎﺳﯽ ﻓﺮآﻳﻨﺪھﺎی ﻣﺨﺘﻠﻒ ﺟﻮﺷﮑﺎری ﻣﻮرد ﻣﻘﺎﻳﺴﻪ ﻗﺮار ﮔﺮﻓﺘﻪ اﺳﺖ.

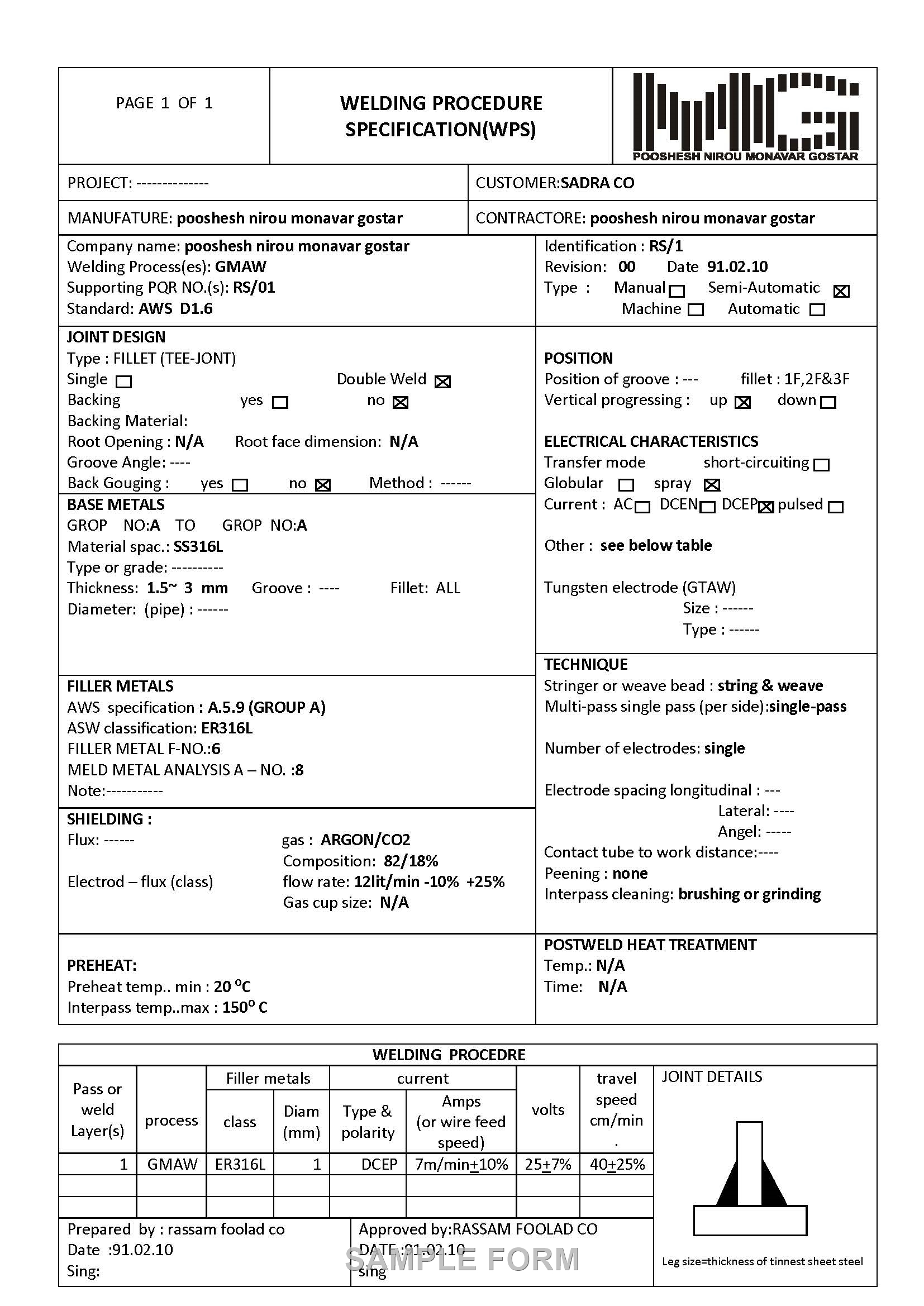

در ادامه چند نمونه PQR نمایش داده می شود: