مرکز کنترل اسناد و مدارک پروژه (DCC) - تهیه انواع کتابچه نهایی و فاینال دیتا بوک

کنترل اسناد یک حرفه مدیریت اسناد است که هدف آن اجرای فرآیندها و شیوه های کنترل شده برای ایجاد، بررسی، اصلاح، صدور، توزیع و دسترسی به اسناد می باشد.

مرکز کنترل اسناد و مدارک پروژه (DCC) - تهیه انواع کتابچه نهایی و فاینال دیتا بوک

کنترل اسناد یک حرفه مدیریت اسناد است که هدف آن اجرای فرآیندها و شیوه های کنترل شده برای ایجاد، بررسی، اصلاح، صدور، توزیع و دسترسی به اسناد می باشد.توضیح کامل مدرک ITP (فارسی و انگلیسی)

توضیح کامل مدرک ITP (فارسی و انگلیسی)

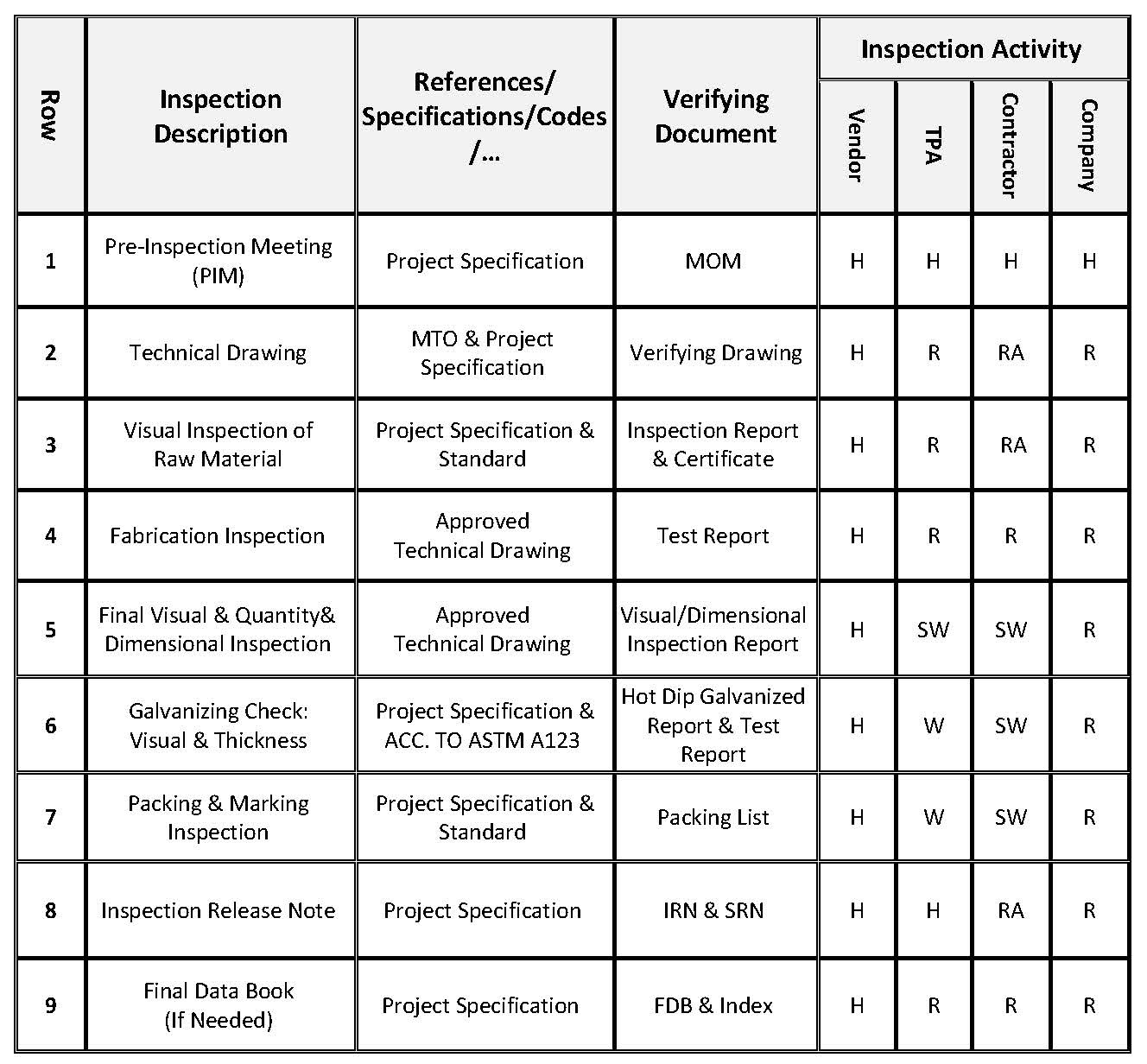

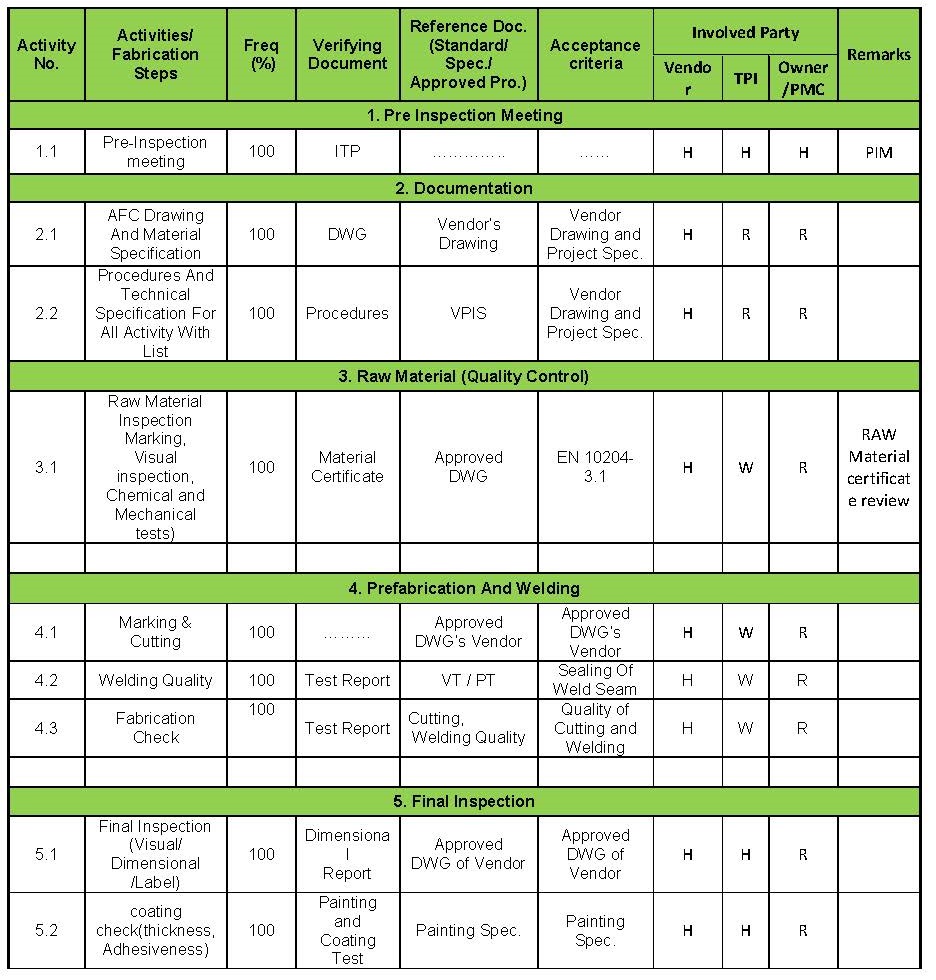

INSPECTION AND TEST PLAN (ITP)

ITP is a procedure that uses agreements between site executives, quality control, monitoring and the employer to determine the inspection work routine. The preparation of this document will generally be particularly sensitive in the implementation of the project process, because on the one hand, if the number of inspection points is high and the type is inappropriate during the work, the work speed is greatly reduced and in some cases due to the need to rework The executive group increases sharply. On the other hand, if suitable stations are not defined and these inspections are reduced, in addition to the fact that in many cases, after one stage of work, the possibility of inspection and troubleshooting in the next stage will disappear, executive contractors will also pay attention to They will lose the quality of work. Also, the type of ITP defined defines to some extent the number of people needed for the quality control group.

The items that should be mentioned in an ITP can be categorized as follows:

1- Raw formats. In general, all reports required by the end of an inspection, including invitation inspection format, correspondence format, welder test, dimensional inspection, etc., should be accompanied by an appropriate numbering process and a reference number assigned to each report in An ITP is placed and the raw formats are sealed as a reference for all devices related to inspection on the site.

2- The type of executive activity that is performed on the site. In this section, it is necessary to define sections as control stations by categorizing the type of activities that are performed before attending the site or on the site. For example, we can refer to the cutting activity, which in critical cases, even at the marking stage for cutting, should be defined as a station for inspection and control.

3- Activities that control groups such as quality control group, supervision group and employer should do at this stage. For example, in the case of cutting, the control groups must perform a visual inspection of the dimensions of the cut piece.

4- Specifying the admission reference and relevant tolerances. In this part of the document, a reference should be introduced to determine how to perform the inspection and the limits of acceptance of the observed defects. For example, in the case of cutting, you must provide a standard drawing or number for the dimensional tolerances of the Fabrication Procedure that lists the permissible tolerances.

5- Expressing the type of document issued at this stage of the inspection. In this column, the name and number of the report that should be issued according to the table of raw reports should be mentioned in this step. For example, in the case of cutting operations, the type of document “visual and dimensional inspection report” and its number should be mentioned as example 012.

6- In the last step, the type of inspection station will be introduced for each working group present on the site. The types of checkpoints should be abbreviated, which are described in the first part of the document. The common types of checkpoints are as follows:

Review: This station is for reviewing documents and the executive team can continue their executive work and finally have to provide the relevant documents for review.

Approve: This station is the same as the previous station for reviewing documents, with the difference that until the approval of the submitted documents, the executive team is not allowed to continue what they have to do based on these documents.

Witness: At this stage, the representatives of the inspection teams must be introduced. According to the agreement, the executive group must inform the control, supervision and employer groups in writing for inspection, for example, 2 days before the executive work reaches this stage, for example, 2 days. The executive work will not be stopped at this stage and the inspector will be present at this stage of the inspection or will refuse to attend, but whenever the inspector wants to review the relevant documents, these documents must be provided to him and he is obliged to To approve these documents.

Spot Witness: The inspection and inspection process in this section is the responsibility of the inspector and depending on the contract of the project, the issuance of a written invitation for inspection may or may not be necessary.

Hold Point: All conditions in this inspection station are the same as Witness station, with the difference that the inspector must be present at this stage and the executive team is not allowed to continue working without approval.

The first thing that I think is important in developing an ITP is the preparation of raw formats for the inspection process to the final stages.

Be sure to mention the reference standard used at that stage and the format number approved by the employer for preparation at that stage when defining the inspection station. Failure to prepare raw formats at the beginning of the work will cause the personal tastes to change the shape of the formats several times by changing people, both in the quality control department and in the employer department.

The second item in the preparation of ITP is to mention all work procedures such as construction method, painting method, review of executive drawings and… as a Hold Point station. It is of particular importance that the start of executive work without the approval of these documents by the employer, can cause severe financial losses to the contractor to correct the previous stages of work.

A very important and sensitive issue that is not paid attention to in most cases is the PIM (Pre-Inspection Meeting) session. I strongly recommend that you do not start the inspection without holding this meeting and preparing the minutes that have the approval of all the groups involved.

In my opinion, the issues that are important to be discussed in this meeting and mentioned in the minutes are as follows:

1- How to number inspection formats

2- How and when to announce the inspection request

3- How and when the employer’s approval if he is not present at the inspection stations

4- Determining the maximum time required by the employer to review the submitted documents and announce the opinion

5- Determining how to approve the contractor quality control personnel

6- Determining how to perform non-destructive tests and presenting radiographic films

7- Determining the storage location of radiographic films (at the disposal of the contractor or employer)

In fact, ITP or inspection plan and document is a document that describes the inspection process of the project and the position of the executive teams of the site, quality control, supervision and the employer. Undoubtedly, the preparation of such a document is particularly sensitive because determining a large number of checkpoints or improper selection of the type of checkpoint, will reduce the speed of work and consequently increase the costs imposed on the executive team.

Specification

This document is called a spec. This document talks specifically about the technical specifications of a device, for example the specification for control valve, talks about control valves. For example, types of actuators or actuators, whether pneumatic or hydraulic, type of valve, whether it is a rose or butterfly, type of body material, technical specifications of the positioner, seat, plug, etc. It is mentioned in this document. Therefore, the specification summary is given in the design criteria document.

What is WPS Welding?

WPS stands for Welding Procedure Specification, a written instruction that outlines the various details of a part welding process and the information needed to produce a weld.

WPS certificate Information required for the welder to use, for example, type of welding process (manual electrode arc, argon welding, CO 2 weldingEtc.), plan for connecting parts to each other (edge to edge connection, corner, shield, etc.), type of welding in that connection (groove or corner welding), welding position (flat, horizontal, vertical and ceiling), edge making or ready Groove making, base metal material and its characteristics, welding cross-section thickness, pipe diameter, type of filler metal and its size, preheating temperature, interpass temperature and post-welding heat treatment (PWHT), to advance welding, gas used in Provides related processes, electrical specifications of welding (type and intensity of current, polarity and voltage) and information related to the technique and method of work. The welder is obliged to weld according to this instruction and the welding inspector controls the compliance of the process with it. Welding instructions are prepared according to a standard / code and the requirements for manufacturing a part or structure according to that standard / code must be observed in WPS.

What is PQR welding?

The purpose of preparing WPS, in addition to announcing the necessary specifications and information of the welding process, is to ensure and guarantee the quality of the weld. After preparing the WPS, it should be evaluated whether the weld created according to this instruction will be in accordance with the designed weld specifications. That is, can it meet the design goals? For this purpose, the written instructions must be tested and approved. In other words, before performing welding according to the WPS provided on the main part / structure, it must be ensured that the weld obtained with this instruction can meet the designer’s expectations or not. To ensure this, the most common method is to weld the test sample (Coupon) according to the specifications in the code / standard, according to the same WPS. From these samples, smaller samples called specimens are prepared in a qualified laboratory. The number of tests for each test is determined according to the relevant code / standard. The tests are subjected to quality and weld health tests according to the requirements of the code / standard. If these tests can meet the acceptance criteria of the same code / standard, WPS is considered approved and can be used as an approved instruction for a specific range according to the code / standard. The document that reports the relevant WPS approval along with the test results on the welded test specimen, the material specifications and dimensions of the test specimen, and a summary of the information required for welding is called the PQR. PQR stands for Procedure Qualification Record. The document that reports the relevant WPS approval along with the test results on the welded test specimen, the material specifications and dimensions of the test specimen, and a summary of the information required for welding is called the PQR. PQR stands for Procedure Qualification Record. The document that reports the relevant WPS approval along with the test results on the welded test specimen, the material specifications and dimensions of the test specimen, and a summary of the information required for welding is called the PQR. PQR stands for Procedure Qualification Record.

What is WPQ or WQR welding?

Once the welding instruction (WPS) has been prepared, approved (PQR) and determined that the instruction can achieve the designer’s goals, the welder must also be assured of the welding skills that meet the design objectives. To be obtained. Given that the purpose of the Welding Instruction Approval or PQR test is to validate and guarantee the Welding Instruction and the Welder Approval is not the goal, it is also necessary to certify the qualifications of the welders for welding according to the relevant WPS. In other words, WPS is certified by the most skilled welder by performing welding, but after WPS approval, the skills and competence of the welders according to whom WPS is to perform and produce the desired WPS weld must also be measured. For this purpose, the welder to be certified shall weld the test coupon sample according to the specifications in the code / standard, in accordance with the same WPS. Samples are subjected to quality and weld health tests according to code / standard requirements. If these tests meet the acceptance criteria of the same code / standard, the welder will be considered a WPS certified welder and will be employed as a WPS certified welder in accordance with the desired code / standard.

WPQ, WQR or WQT is the document in which the certification of the welder is reported along with the test results performed on the sample and a summary of the necessary WPS information and specifications of the test sample and its welding.

WPQ stands for Welder Performance Qualification, WQR stands for Welder Qualification Record, and WQT stands for Welder Qualification Test Record.

ITP

ITP رویه ای است که با استفاده از آن ، توافقات بین گروههای اجرایی سایت ، کنترل کیفیت ، نظارت و کارفرما جهت تعیین روال کار بازرسی انجام می گیرد. آماده سازی این مدرک بطور کلی حساسیت ویژه ای در اجرای روند پروژه خواهد داشت زیرا از یک سو در صورت تعیین تعدادنقاط بازرسی زیاد و نوع نامناسب در طول کار ، سرعت کار بسیار کاهش یافته و در برخی موارد بدلیل نیاز به دوباره کاری هزینه های تحمیلی به گروه اجرایی به شدت افزایش می یابد. از سوی دیگر در صورت تعریف نشدن ایستگاههای مناسب و کم کردن این بازرسی ها علاوه بر این که در بسیاری از موارد پس از انجام یک مرحله از کار امکان بازرسی و عیب یابی در مرحله بعدی از بین خواهد رفت ، پیمانکاران اجرایی نیز توجه خود را به کیفیت کار از دست خواهند داد.همچنین نوع ITP تعریف شده تا حدی تعیین کننده تعداد نفرات لازم جهت گروه کنترل کیفیت می باشد. مسائل بسیاری در تدوین این مدرک باید مورد توجه قرار گیرد که به ترتیب مورد بررسی قرار می گیرند.

مطالبی که در یک ITP بایستی ذکر گردند را میتوان به شرح زیر دسته بندی نمود :

۱-فرمتهای خام. بطور کلی تمامی گزارشاتی که تا پایان کار بازرسی یک مجموعه مورد نیاز می باشد ، از جمله فرمت دعوت به بازرسی ، فرمت مکاتبات ، تست جوشکار ، بازرسی ابعادی و… بایستی با یک روند شماره گذاری مناسب و با اختصاص یک شماره مرجع جهت هر گزارش در یک ITP قرار گرفته و فرمتهای خام بعنوان مرجع ممهور به مهر کلیه دستگاههای مرتبط به امر بازرسی در سایت گردد.

۲- نوع فعالیت اجرایی که در سایت انجام می شود. دراین قسمت باید با دسته بندی نوع فعالیتهایی که پیش از حضور در سایت ویا در سایت در حال انجام است قسمتهایی را بعنوان ایستگاه کنترلی تعریف کرد. بعنوان مثال می توان به فعالیت برشکاری اشاره کرد که باید در موارد حساس حتی در مرحله نشانه گذاری جهت برشکاری نیز ایستگاه جهت بررسی و کنترل تعریف نمود.

۳- فعالیتی که گروههای کنترلی از جمله گروه کنترل کیفیت ، گروه نظارت و کارفرما در این مرحله بایستی انجام دهند. به عنوان مثال در مورد برشکاری گروههای کنترلی بایند عمل بازرسی چشمی و ابعادی مربوط به قطعه برش خورده را انجام دهند.

۴- مشخص نمودن مرجع پذیرش و تلورانسهای مربوطه. در این قسمت از مدرک بایستی مرجعی جهت مشخص نمودن نحوه انجام بازرسی و حدود پذیرش عیوب مشاهده شده معرفی نمود. بعنوان مثال در مورد برشکاری ، بایستی نقشه یا شماره استانداردی در مورد تولورانسهای ابعادی یابندی از Fabrication Procedure را که تولورنسهای مجاز را ذکر نموده ، بیان نمود.

۵- بیان نمودن نوع مدرک صادر شده در این مرحله از بازرسی. در این ستون می باید نام و شماره گزارشی را که با توجه به جدول گزارشهای خام ، باید در این مرحله صادر گردد ، ذکر شود. بعنوان مثال در مورد عملیات برشکاری باید نوع مدرک ” گزارش بازرسی چشمی و ابعادی” و شماره آن بعنوان مثال ۰۱۲ ذکر شود.

۶- در مرحله آخر نوع ایستگاه بازرسی برای هر گروه کاری حاضر در سایت معرفی می گردد. انواع ایستگاههای بازرسی بایستی با حروف اختصاری معرفی شوند که این حروف اختصاری در قسمت اول مدرک توضیح داده می شود. انواع مرسوم ایستگاههای بازرسی به شرح زیر می باشند :

Review: این ایستگاه جهت بررسی مدارک می باشد و گروه اجرایی می توانند به کار اجرایی خود ادامه دهند و در نهایت بایستی که مدارک مربوطه را جهت بازنگری ارائه دهند.

Approve: این ایستگاه نیز همانند ایستگاه قبل جهت بررسی مدارک می باشد ، با این تفاوت که تا تایید مدارک ارائه شده ، گروه اجرایی مجاز به ادامه کاری که بایستی بر اساس این مدارک انجام دهند نمی باشد.

Witness: در این مرحله بایستی که نمایندگان گروههای بازرسی معرفی شده باشند. گروه اجرایی بایستی طبق توافق مدتی قبل از رسیدن کار اجرایی به این مرحله بعنوان مثال ۲ روز ، به صورت کتبی مراتب را جهت بازرسی به گروههای کنترلی ، نظارت و کارفرما اطلاع دهد. کار اجرایی در این مرحله متوقف نخواهد شد و بازرس بنا به تشخیص خود در این مرحله از بازرسی حضور خواهد یافت یا از حضور خودداری خواهد کرد ولی در هر زمانی که بازرس خواستار بررسی مدارک مربوطه باشد باید این مدارک در اختیار او قرار گیرد و او موظف است که نسبت به تایید این مدارک اقدام نماید.

Spot Witness: بررسی مراحل اجرایی و بازرسی در این قسمت به عهده بازرس بوده و بسته به قرارداد آن پروژه، صدور دعوتنامه کتبی جهت بازرسی ممکن است لازم باشد یا نباشد.

Hold Point: تمامی شرایط در این ایستگاه بازرسی همانند ایستگاه Witness می باشد با این تفاوت که بازرس بایستی در این مرحله حضور یابد و گروه اجرایی بدون تایید مجاز به ادامه کار نمی باشند.

اولین مطلب که به نظر من در تدوین ITP مهم است ، تهیه فرمتهای خام مربوط به فرآیندهای بازرسی تا مراحل پایانی کار است.

حتما بخاطر داشته باشید که هنگام تعریف ایستگاه بازرسی ، استاندارد مرجع مورد استفاده در آن مرحله و شماره فرمت تایید شده توسط کارفرما برای آماده سازی در آن مرحله را ذکر کنید. عدم آماده سازی فرمتهای خام در ابتدای کار باعث خواهد شد که با تغییر نفرات چه در قسمت کنترل کیفیت و چه در بخش کارفرما ، سلایق شخصی باعث تغییر چندین باره شکل فرمتها گردد.

دومین مورد در تهیه ITP ، ذکر تمامی رویه های کاری مانند روش ساخت ، روش رنگ آمیزی، بازنگری نقشه های اجرایی و… به عنوان ایستگاه Hold Point می باشد. توجه به این مطلب که شروع کار اجرایی بدون تایید این مدارک توسط کارفرما ، می تواند باعث وارد آمدن خسارات مالی شدید به پیمانکار جهت تصحیح مراحل قبلی کاری گردد، حائذ اهمیت ویژه می باشد.

مطلب بسیار مهم و حساسی که در بیشتر موارد به آن توجه نمی شود جلسه PIM( Pre-Inspection Meeting) می باشد. اکیدا توصیه می کنم که بدون برگزاری این جلسه و تهیه صورتجلسه که تایید تمامی گروههای درگیر در آن موجود باشد ، اقدام به شروع کار بازرسی نکنید.

مطالبی که به نظر من مهم است که در این جلسه مطرح شده و در صورتجلسه ذکر شود به شرح ذیل است:

۱- نحوه شماره گذاری فرمتهای بازرسی

۲- نحوه و زمان اعلام درخواست بازرسی

۳- نحوه و زمان تایید کارفرما در صورت عدم حضور در ایستگاههای بازرسی

۴- تعیین حداکثر زمان مورد نیاز کارفرما جهت بررسی مدارک ارائه شده و اعلام نظر

۵- تعیین نحوه تایید نفرات کنترل کیفیت پیمانکار

۶- تعیین نحوه انجام تستهای غیر مخرب و ارائه فیلمهای پرتونگاری

۷- تعیین محل انبارش فیلمهای پرتونگاری ( در اختیار پیمانکار یا کارفرما)

در واقع ITP یا طرح بازرسی و آزمون سندی است که به تشریح شیوه کار بازرسی پروژه پرداخته و جایگاه گرو های اجرایی سایت، کنترل کیفیت، نظارت و کارفرما را مشخص می نماید. بی شک آماده سازی چنین سندی از حساسیت ویژه ای برخوردار است چرا که تعیین تعداد زیاد نقاط بازرسی و یا انتخاب نامناسب نوع ایستگاه بازرسی، موجب کاهش سرعت کار و بدنبال آن افزایش هزینه های تحمیلی به گروه اجرایی می گردد.

Specification

به این مدرک اصطلاحا اسپک می گویند. در این مدرک به طور خاص در مورد مشخصات فنی یک تجهیز صحبت می شود به عنوان مثال specification for control valve در مورد شیرهای کنترلی صحبت میکند. مثلا نواع عملگر یا اکچوایتور که پنوماتیک یا هیدرولیک باشد، نوع ولو که گلاب یا پروانه ای باشد، نوع جنس بدنه، مشخصات فنی پوزیشنر، seat, plug و …. در این مدرک ذکر میشود. بنابراین خلاصه specification در مدرک design criteria آمده است.

WPS جوشکاری چیست؟

WPS نام اختصاری عبارت Welding Procedure Specification، یک دستورالعمل نوشته شده است که جزئیات مختلف فرایند جوشکاری یک قطعه و اطلاعات ضروری مورد نیاز برای تولید یک جوش را مشخص می کند.

مدرک WPS اطلاعات لازم برای استفاده ی جوشکار مثلاً نوع فرایند جوشکاری (قوس الکترود دستی، جوش آرگون، جوش CO۲ و غیره)، طرح اتصال قطعات به هم (اتصال لبه به لب، گوشه، سپری و غیره)، نوع جوش در آن اتصال (جوش شیاری یا گوشه)، وضعیت جوشکاری (تخت، افقی، قائم و سقفی)، لبه سازی یا آماده سازی شیار، جنس فلزات پایه و مشخصات آن، ضخامت مقطع جوشکاری، قطر لوله، نوع فلز پر کننده و سایز آن، دمای پیش گرم، دمای بین پاسی و عملیات حرارتی پس از جوشکاری (PWHT)، جهت پیشروی جوشکاری، گاز مورد استفاده در فرایندهای مرتبط، مشخصات الکتریکی جوشکاری (نوع و شدت جریان، قطبیت و ولتاژ) و اطلاعات مرتبط با تکنیک و روش کار را در اختیار وی می گذارد. جوشکار موظف است طبق این دستورالعمل، جوشکاری نماید و بازرس جوش هم، انطباق فرایند با آن را کنترل می کند. دستورالعمل جوشکاری طبق یک استاندارد/کد تهیه می شود و باید الزامات ساخت قطعه یا سازه طبق آن استاندارد/کد در WPS رعایت شود.

PQR جوشکاری چیست؟

هدف از تهیه ی WPS علاوه بر اعلام مشخصات و اطلاعات ضروری فرایند جوشکاری، اطمینان از کیفیت جوش و تضمین آن است. پس از تهیه ی WPS، باید این ارزیابی صورت بگیرد که آیا جوش ایجاد شده بر اساس این دستورالعمل، مطابق با مشخصات جوش طراحی شده خواهد بود؟ یعنی می تواند اهداف طراحی را برآورده کند؟ به همین منظور، دستورالعمل نوشته شده باید مورد آزمون و تایید قرار بگیرد. به عبارت بهتر، قبل از اجرای جوش طبق WPS تهیه شده روی قطعه/ سازه ی اصلی، باید اطمینان حاصل شود که جوش حاصل با این دستورالعمل، می تواند انتظار طراح را برآورده سازد یا نه. برای حصول این اطمینان، متداول ترین روش آن است که روی نمونه آزمون هایی (Test Coupon) که طبق مشخصات مندرج در کد/استاندارد آماده شده، طبق همان WPS، جوشکاری انجام شود. از این نمونه ها، در آزمایشگاه صلاحیت دار، نمونه های کوچک تری به نام آزمونه (specimen) تهیه می شود. تعداد آزمونه ها برای هر آزمون طبق کد/استاندارد مربوطه مشخص می شود. آزمونه ها طبق الزامات کد/استاندارد، تحت آزمون های کیفی و سلامت جوش قرار می گیرند. اگر این آزمون ها بتوانند معیارهای پذیرش همان کد/استاندارد را برآورده سازند، WPS تایید شده تلقی می شود و به عنوان یک دستورالعمل تایید شده برای یک محدوده ی مشخص طبق کد/استاندارد قابل استفاده می باشد. به مدرکی که تایید WPS مربوطه به همراه نتایج آزمون های انجام گرفته روی نمونه آزمون جوشکاری شده، مشخصات جنس و ابعاد نمونه آزمون و خلاصه ای از اطلاعات ضروری برای جوشکاری در آن گزارش می شود، PQR می گویند. PQR مخفف عبارت Procedure Qualification Record یعنی گزارش تایید دستورالعمل جوشکاری است.

WPQ یا WQR جوشکاری چیست؟

پس از اینکه دستورالعمل جوشکاری تهیه شد (WPS)، به تایید رسید (PQR) و مشخص گردید که این دستورالعمل می تواند اهداف مورد نظر طراح را محقق سازد، باید از مهارت جوشکار نیز در اجرای جوشی که اهداف طراحی را تامین می کند، اطمینان حاصل شود. با توجه به اینکه هدف از آزمون تایید دستورالعمل جوشکاری یا PQR، تایید و تضمین دستورالعمل جوشکاری است و تایید جوشکار هدف نیست، نیاز به تایید صلاحیت جوشکاران برای جوشکاری طبق WPS مربوطه نیز می باشد. به عبارت ساده تر، WPS با اجرای جوش توسط ماهرترین جوشکار به تایید می رسد ولی پس از تایید WPS نیاز است که مهارت و صلاحیت جوشکارانی که قرار است طبق آن WPS به انجام و تولید جوش مورد نظر WPS مشغول شوند، نیز سنجیده شود. برای این منظور، جوشکاری که قرار است تایید صلاحیت شود، بر روی نمونه آزمون هایی (Test Coupon) که طبق مشخصات مندرج در کد/استاندارد آماده شده، طبق همان WPS، جوشکاری می کند. نمونه ها طبق الزامات کد/استاندارد، تحت آزمون های کیفی و سلامت جوش قرار می گیرند. اگر این آزمون ها بتوانند معیارهای پذیرش همان کد/استاندارد را برآورده سازند، جوشکار برای آن WPS تایید صلاحیت شده تلقی می شود و به عنوان یک جوشکار تایید صلاحیت شده برای آن WPS و طبق کد/استاندارد مورد نظر، به کار گرفته می شود.

به مدرکی که تایید صلاحیت جوشکار به همراه نتایج آزمون های انجام گرفته روی نمونه و خلاصه ای از اطلاعات ضروری WPS و مشخصات نمونه آزمون و جوش آن، در آن گزارش می شود، WPQ ،WQR یا WQT می گویند.